Наша компания является официальным представителем разработчика и производителя самодействующих клапанов для поршневых компрессоров.

Продукция компании – кольцевые, дисковые и тарельчатые клапаны для поршневых компрессоров, разгрузочные устройства и ЗИП к любым клапанам. Продукция вполне доказала свою надежность в условиях интенсивной эксплуатации на предприятиях нефтегазового комплекса. Разумная конструкция, чёткая организация производства и контроль качества обеспечивают клапанам, выпускаемым нашей компанией, отличные характеристики при работе с различными (в том числе не очищенными) газами.

Работая под заказ, мы имеем возможность проектирования и изготовления клапанов любой сложности в полном соответствии с техническими требованиями каждого компрессора. Мы производим и осуществляем поставки аналогов оригинальных клапанов не только в полном соответствии всем характеристикам, но и превосходящих клапаны других производителей по качеству, применяя самые современные материалы и решения для увеличения службы самодействующих клапанов и как следствие – бесперебойной работы поршневого компрессора. При эксплуатации поршневого компрессора возникают проблемы, которые могут привести к остановке компрессора. Наиболее частой причиной остановки работы поршневого компрессора является необходимость замены самодействующих клапанов.

Выходу клапана из строя способствует потеря герметичности клапана, которая происходит в следующих случаях:

- Поломка пружин в механизмах поджатия

- Потеря геометрии и поломка элементов клапана

- Износ уплотнительной поверхности седла клапана

Износ пружин – это самая частая причина сбоев в работе клапана, потребитель самодействующих клапанов неизбежно сталкивается с необходимостью постоянной замены пружин, что влечет за собой сбои в работе компрессора и убытки как следствие . Нами было принято решение о замене пружин на постоянные магниты, расположенные одинаково заряженными полюсами друг к другу. Испытания показали, что надёжность клапанов возросла в несколько раз и их внедрение значительно снизило затраты при эксплуатации компрессора.

Не все потребители нашей продукции готовы на внедрение новых решений, поэтому нами не остановлено производство пружинных клапанов , где все пружины обязательно подвергаются термодиффузионному оцинкованию, что надежно защищает пружины от коррозии.

Для исключения потери герметичности клапанов , мы проектируем клапаны в строгом соответствии с факторами и особенностями каждого компрессора, используя

новейшие материалы, исключающие риски потери геометрии и скорого износа элементов клапана. Каждая единица продукции проверяется на специальном стенде предприятия, что полностью исключает производственный брак продукции.

Поверхность седла клапана в местах примыкания запорных элементов подвергается постоянному воздействию при эксплуатации клапанов в агрессивных средах, поэтому мы рекомендуем изготовление седла клапана из нержавеющей стали. В конструкцию тарельчатого клапана мы добавили элементы втулок из нержавеющей стали, благодаря чему значительно увеличился ресурс работы нашего тарельчатого клапана.

Для понимания и удовлетворения всех требований к продукции и формирования ценового предложения с условиями поставки — нам необходимо изучить и учесть ряд важнейших параметров для проектирования наиболее оптимального клапана в каждом частном случае.

Основные параметры компрессора, которые необходимо учитывать для выбора конструкции клапана и материала, используемого в производстве:

— Скорость вращения вала компрессора

— Посадочный диаметр клапана

— Рабочая температура каждой ступени компрессора

— Перепад давления каждой ступени компрессора

— Компримируемая среда (состав газа, наличие

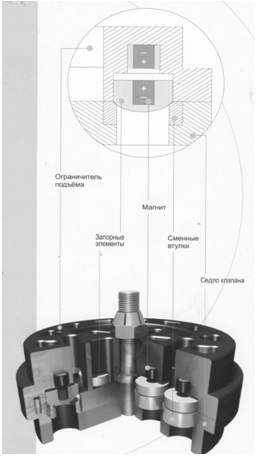

твердых включений) Рис. 1

— Наличие смазки

Назначение клапана – беспрепятственно впустить газ или воздух и не выпустить его обратно. От скорости поршневого компрессора зависит скорость срабатывания механизма поджатия запорного элемента к седлу клапана, где при высоких оборотах компрессора важна синхронность срабатывания механизма поджатия.

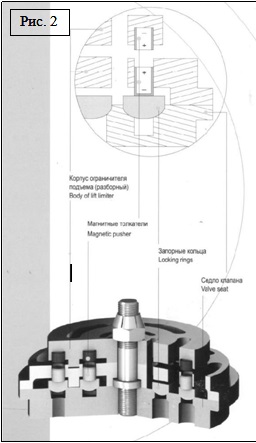

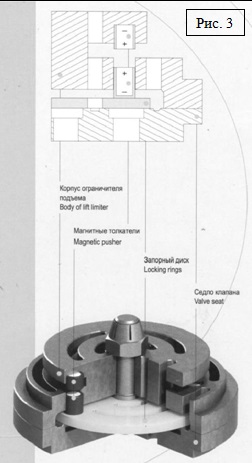

При скорости вращения вала компрессора менее 750 оборотов в минуту и отсутствии разгрузочного устройства мы рекомендуем клапан с тарельчатыми запорными элементами (Рис.1). Обладая максимальной пропускной способностью, в том числе благодаря сферической запорной поверхности, этот клапан практически не подвержен излому т.к. в седле клапана в месте примыкания запорного элемента, расположены сменные втулки из нержавеющей стали. Эти клапаны максимально подходят для поршневых компрессоров, компримирующих загрязненные среды. Ресурс работы тарельчатого клапана до 30 000 часов. Если скорость вращения вала компрессора достигает 1000 оборотов в минуту, возникает необходимость использования кольцевых запорных элементов. Кольца изготавливаются из полимерных материалов и имеют обтекаемую форму. Для поджатия запорного кольца к седлу клапана, на кольцо одновременно воздействуют несколько толкателей. Количество колец зависит от диаметра клапана. Важным преимуществом беспружинных кольцевых клапанов (Рис.2) является разборность конструкции и возможность снятия ограничителя подъема для удаления возможных загрязнений, затрудняющих действие клапана. При скорости вращения вала компрессора более 1000 оборотов в минуту важно максимально ускорить процесс поджатия запорного элемента к седлу клапана. Для этого считалось оптимальным использование дисковых клапанов (Рис.3), где весь механизм поджатия воздействует на один диск. Но запорный элемент в виде диска всегда находится перпендикулярно к потоку компримируемого газа, что затрудняет проходимость газа. Внутри клапана создаются завихрения, вибрация, все это отрицательно влияет на производительность компрессора.завихрения, вибрация, все это отрицательно влияет на производительность компрессора.

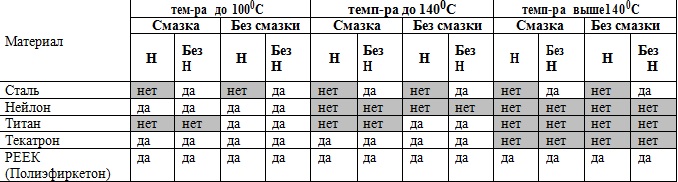

Для решения этой проблемы нами был изобретен новый конструктив кольцевого клапана (Рис.4), значительно превосходящий дисковый клапан по пропускной способности компримируемого газа. Один толкатель такого кольцевого клапана воздействует одновременно на два соседних кольца, синхронизируя их и одновременно разграничивая, что дало нам возможность максимально упростить и ускорить процесс производства клапанов для скоростных поршневых компрессоров. Ресурс работы кольцевых и дисковых клапанов 25 000 часов. Перепад давления на каждой ступени компрессора является ключевым фактором влияющим на высоту седла клапана. Когда мы определились с конструкцией клапана, важно подобрать материалы, которые не будут подвержены охрупчиванию и не потеряют геометрию, снижая эффективность работы клапана. Состав газа и температура компримируемой среды могут воздействовать на материалы, из которых изготовлен клапан. В компрессоре компримирующем чистый кислород, известный своим окисляющим свойством, необходимо использовать низкоуглеродистую нержавеющую сталь, запорные элементы выполненные из бериллиевой бронзы, либо из нержавеющей стали (30Х13). В случае содержания водорода в составе компримируемого газа, высок риск охрупчивания большинства металлов. Для компрессоров в составе газа которых присутствует водород – мы рекомендуем материал «Текатрон», но когда температура достигает более 140 градусов Цельсия – необходимо использовать материал «РЕЕК». Итак, исходя из температурного режима, состава газа и наличия смазки мы выбираем материал: Материалы расположены в порядке стоимости, начиная от самой низкой:

Толкатели мы производим из полимерного материала ZEDEX

Магниты, используемые нами в механизмах поджатия, изготовлены на основе редкоземельных металлов – «Неодим-железо-бор». Высокая коррозийная стойкость создается за счет покрытия защитными слоями никель-медь-никель.

Клапаны нашего производства значительно выгоднее таких зарубежных аналогов как «HOERBIGER», «CPI», «СООK», т.к. стоимость Клапанов ,которые мы предлагаем ниже, при этом гарантийный срок эксплуатации – больше!

На всю поставляемую продукцию мы даём гарантию от 12 месяцев.

При необходимости, мы имеем возможность заключить договор на опытную промышленную эксплуатацию наших клапанов. Мы уверены в своей продукции!

На предприятии постоянно проводятся мероприятия по повышению качества продукции, совершенствуются процессы производства и улучшается техническое оснащение. Предприятие сертифицировано сертификатом СМК на соответствие требованиям стандарта ГОСТ ISO9001.

Качество продукции, выпускаемой на предприятии, подтверждено сертификатами ГОСТ Р № 1599208 и ГАЗПРОМСЕРТ № ГО 00.RU.1135.НО0239.

- 2014 году зарегистрирована декларация Таможенного Союза о соответствии требованиям ТР ТС 032/2013 «О безопасности оборудования работающего под избыточным давлением» ТС № RUД-RU.НО03.B.00077.